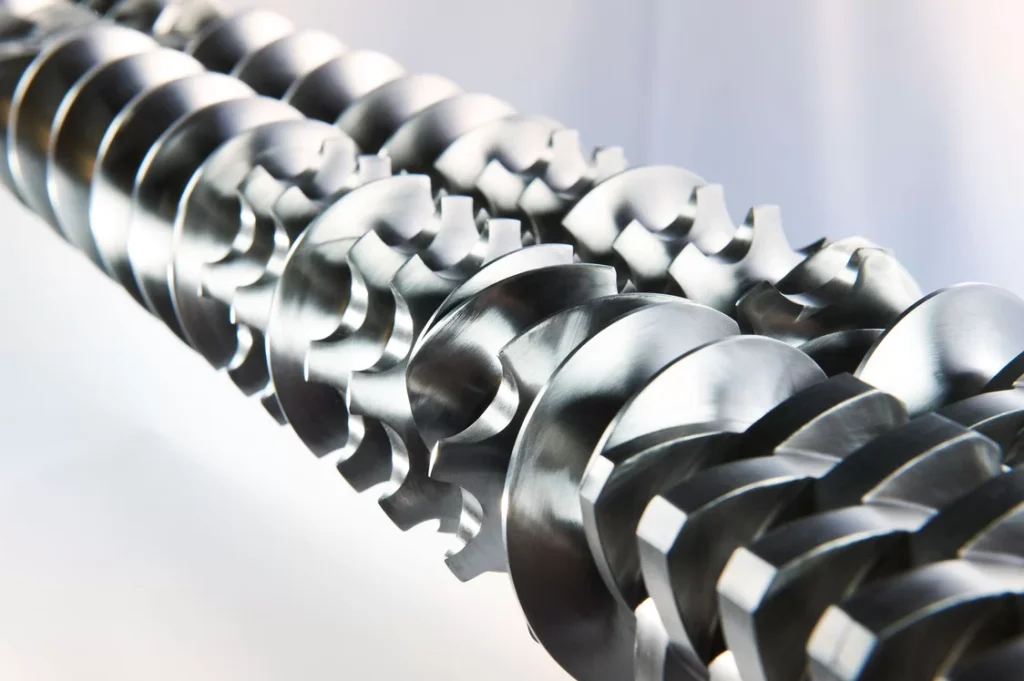

在现代聚合物加工过程中,双螺杆挤出机作为一种高效的加工设备,凭借其优异的混炼、剪切和塑化功能,在许多应用领域中占据了重要地位。无论是在塑料改性、填充材料的均匀混合、纤维增强,还是反应挤出的复杂加工中,双螺杆挤出机都展现了其卓越的性能。其高效混炼的核心来源于内部精细设计的螺纹元件。今天我们就来详细解析这些螺纹元件的作用及其影响。

什么是双螺杆挤出机的螺纹元件?

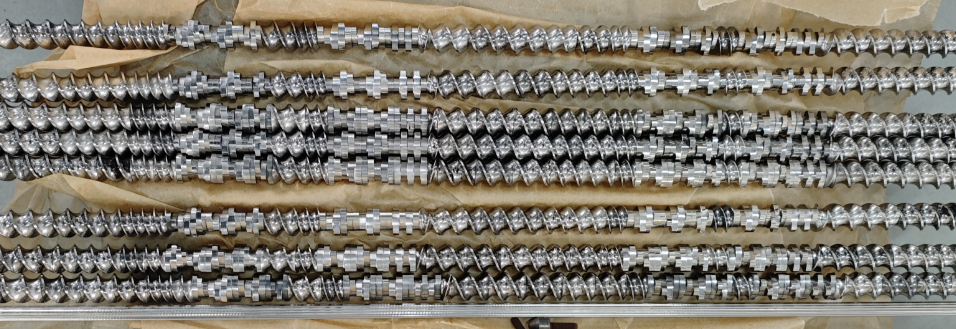

螺纹元件是双螺杆挤出机中关键的组成部分,负责驱动物料在挤出机内部的流动、混合、剪切及塑化等重要过程。通过精确设计的螺纹元件,可以实现对物料的精细控制,确保最终产品的质量和生产效率。螺纹元件根据功能不同,通常可分为多种类型,每种类型在物料处理过程中有着不同的作用。

1. 输送块:推动物料流动的基础

在双螺杆挤出机的螺纹元件中,输送块是最基础也是最重要的一环。它们的主要任务是将物料沿着螺杆轴向推动,保证物料从进料段顺利进入后续的加工区域。输送块通过其特定的螺旋形状和角度设计,有效地推动物料沿轴向流动,并为后续的混合、剪切和塑化过程打下基础。

不同的输送块设计会直接影响物料的流动速率和均匀性。例如,螺距较大的输送块通常用于进料段,这样能确保物料快速有效地进入挤出机,而螺距较小的输送块则适用于物料需要被压缩或填充的区域。

2. 剪切块(啮合块):增强混合和剪切力

剪切块(也称为啮合块)的设计目的是增强物料的剪切力,尤其是在物料需要高强度混合时。这些元件通常采用一系列呈圆盘形的元件,这些圆盘通过特定的角度排列(如30度、45度、60度、90度等),在物料流过时对其施加强烈的剪切力。

剪切块的作用是打破物料中的团聚颗粒,促进各成分的均匀分布,特别是在塑料添加剂、填料等物料的分散过程中,剪切块发挥着至关重要的作用。此外,剪切块还能通过提高物料的温度和剪切力来促进其更好地塑化,从而进一步提升产品的质量。

3. 特殊元件:为复杂需求提供解决方案

在处理一些特殊类型物料时,特殊元件(如TME和ZME)能够提供额外的加工效能。这些元件的设计目标是通过提高混合效率、调整流动特性、或者创建背压来优化加工过程。例如,TME(双重混合元件)和ZME(之字形混合元件)被专门设计用于高填充率、高粘度物料的加工,能够在不牺牲流动性的情况下,增加物料的停留时间,确保彻底的混合和塑化。

这些特殊元件的应用,极大地扩展了双螺杆挤出机的适用范围,使得它能够处理一些常规螺纹元件无法应对的特殊加工要求,满足更多精密加工需求。

4. 反向螺纹元件:控制物料流动和压力

反向螺纹元件设计用于控制物料的背压,尤其是在挤出过程的后段。通过在螺杆的后部采用反向螺纹设计,可以增加物料的停留时间,提升物料的塑化和反应效果。反向螺纹元件不仅能增加物料的剪切力和停留时间,还能确保物料在挤出过程中获得充分的混合。

这种设计特别适用于反应挤出、填充型物料的加工,能够提高物料的充填效果和均匀性,确保每一批次产品的质量一致性。

螺纹元件的设计参数及其影响

- 导程(Lead):导程是指螺纹元件上螺旋线旋转360°所产生的轴向移动距离。宽螺距导程元件常用于物料的喂料段和排气段,它们帮助物料在低剪切的情况下迅速通过这些区域。窄螺距导程则多用于高压缩段,能够增强物料的压缩力和填充效果。

- ID/OD比值:ID(内径)与OD(外径)的比值决定了螺纹元件的容积和扭矩传递能力。较大的ID/OD比值会提供更大的自由容积,有助于物料的流动,但会降低传递扭矩的能力。相反,较小的ID/OD比值则提供更强的扭矩传递能力,但自由容积较小。因此,螺纹元件的ID/OD比值设计需要根据物料的特性和工艺要求来选择。

总结

双螺杆挤出机的螺纹元件通过其独特的设计和精密的配置,确保了物料的高效混合、剪切、塑化和输送。理解每个螺纹元件的功能和作用,对于优化挤出工艺、提高生产效率和保证产品质量至关重要。无论是基础的输送块、强力的剪切块,还是高效的特殊元件,每一类螺纹元件都在特定的工艺环节中发挥着关键作用。希望本文的介绍能帮助您深入理解双螺杆挤出机的螺纹元件设计排布,并为您在实际应用中提供有益的参考。如果您有任何问题欢迎随时与我们交流。